|

schmidi093

Epoxy-Meister

Registriert seit: Apr 2009

Wohnort: Regensburg

Verein: Solaris RMB, AGM

Beiträge: 445

Status: Offline

|

Hi Hagen, sehr schön  . Wie sind die Rohre versagt? Sind die einfach geknickt oder gab es Ausbeulungen? Irgentwo müssen die 10mm beim Pertinaxrohr ja hingegangen sein. Wie hast du die Wachsschicht bei deinen Wickelkernen aufgetragen? Man braucht ja ein ziemlich großes Becken um das Rohr ganz einzutauchen. Thomas

Geändert von Oliver Arend am 06. Januar 2013 um 13:08

|

|

Achim

Moderator

Moderator

Registriert seit: Aug 2000

Wohnort: Deutschland 91088 Bubenreuth

Verein: Solaris & RMV

Beiträge: 3029

Status: Offline

|

Man muss da was unterscheiden. Zum einen muss die Haftreibung irgendwie auf ein erträgliches Maß reduziert werden. Das macht Paul mit den Etikettenändern, ich hab Backpapier genommen. Trennwachse und herkömmliche Isoliermittel sin dagegen kontraindiziert weil sie bei großen Flächen die Haftreibung auf extreme Werte treiben. Zum anderen braucht man aber auch eine Spacerschicht die die geometrischen Ungenauigkeiten des Kerns ausgleichen. Ich habe Paul´s Methode seinerzeit auch ausprobiert und bei mir hat es nicht funktioniert. Ich erkläre mir dfas damit, dass sich Balsa auf dem Kern ganz anders verhält als Kohlefaser. Balsa ist kein starrer Werkstoff, es kann nich punktuell eindellen, bzw nachgeben. Bei meinen Voll-CFK Rohren war das nicht der Fall. Es war nicht das Problem das Rohr auf dem kern zu bewegen, aber unmöglich es abzuziehen. Das CFK-Laminat gibt halt überhaupt nicht nach und noch dazu gibt es eine Polymerisationskontraktion die das Laminat noch fester auf das Rohr presst. Bei Glasfaser ist es etwas besser. Nur durch mind. 2 Lagen Backpapier konnte das ausgeglichen werden. Das sind aber mehr als 0,2mm Spacer, in Wahrheit noch mehr weil zwischen den Lagen Luft verbleibt. So genau lässt sich das Backpapier gar nicht wickeln. Und selbst wenn, wäre das von Nachteil weil das Backpapier selbst ja auch nicht ausgleichend wirkt sondern nur die Haftreibung reduziert. Die Druckluftmethode hat deshalb ganz gut funktioniert, weil man das Backpapier mit einem Staubsauger sehr gut an den Kern ansaugen konnte. Bevor das Laminat polymerisiert wird Druck in das Rohr gegeben bis sich das noch weiche Laminat so weit geweitet hat dass die Luft zwischen Kern und Laminat durchströmen kann und dadurch ein Zwischenraum entsteht der die geometrischen Unzulänglichkeiten des Kerns ausgleicht. Ursprünglich hatten Uwe und ich auch noch eine Schleifmaschine gebaut um die Rohre hinterher perfekt zu schleifen. Kann man alles vergessen. Das Nennmaß des Rohrs betrug 0,6mm. Nach dem Schleifen differierte die Wandstärke durch all die Toleranzen um 0,2-0,3 mm. Also völlig inakzeptabel. Ich schreib das nur, um nochmal darauf aufmerksam zu machen, dass die Sache mit dem Wickeln nicht gegessen ist. Gruß, Achim

Geändert von Oliver Arend am 06. Januar 2013 um 13:08

Der größte Feind des Erfolges ist die Perfektion

|

|

Trevize

SP-Schnüffler

Registriert seit: Jan 2008

Wohnort: nahe Gö

Verein: Solaris, TRA (L1), AGM

Beiträge: 929

Status: Offline

|

Hallo Thomas, Gebeult hat nur das GfK-Rohr. Die Rohre 1-5, die hier nicht dargestellt sind, waren alle dünnwandiger und sind geknickt/gebeult. Die Rohre 7-10 sind alle gebrochen/geplatzt, meist an der Aufnahme. Das ist auch das größte Manko dieses Tests: Die Prüfmaschine ist super, aber die Aufnahmen für die Rohre habe ich selbst gebaut - und dabei die Maximallasten unterschätzt. Will sagen, dass zumindest bei den Rohren 9 und 10 ein Teil der Verformungen auch an den Werkstückaufnahmen passiert sind. Grüße, Hagen

Geändert von Oliver Arend am 06. Januar 2013 um 13:08

|

|

Trevize

SP-Schnüffler

Registriert seit: Jan 2008

Wohnort: nahe Gö

Verein: Solaris, TRA (L1), AGM

Beiträge: 929

Status: Offline

|

Ach so vergessen: Für das Aufbringen der Wachsschicht mache ich rd. 20 kg Wachs flüssig (ca. 60 °C), dann wird das Wachs in ein senkrecht stehendes HT-Rohr gegossen (unten einbetoniert), die PML-Kupplerrohre getaucht und fertig. Das Wachs muss zum Abziehen des FK-Rohres nach dem Aushärten des Laminierharzes zwingend flüssig gemacht werden (Heißluftfön reinhalten und ab dafür...). Fest - da hat Achim recht - macht es keinen Sinn, dann bewegen sich die gewickelten Rohre trotz des Backpapieres keinen Millimeter. Die Art des Wachses, Temperatur, Tauchdauer etc. ist Voodoo. Ganz interessant in dem Zusammenhang ist folgendes Buch: DOLCH, S. (1996): Rippenflügel aus Faserverbundwerkstoffen.

Geändert von Oliver Arend am 06. Januar 2013 um 13:08

|

|

Paul

SP-Schnüffler

Moderator

Registriert seit: Sep 2001

Wohnort: Lüdenscheid

Verein: LSV Lilienthal / TRA / Solaris

Beiträge: 906

Status: Offline

|

Hallo Achim, Ich kann das was du gerade geschrieben hast, nicht so richtig nachvollziehen. Ich praktiziere seit Jahren mit der "Wickelmethode" und dann werden die Rohre von außen wieder geschliffen. Bei mir funktioniert das 1A und die Genauigkeit ist auch super - im 1/100 Bereich. Die Maschine die ich habe ist auch nur so ein "Provisorium" und kann noch verbessert werden. Die Ergebnisse sind schon aber so gut, dass ich so richtig keine Notwendigkeit sehe das zu tun.  Wie man sieht, die Führung 2 x 25 mm Silberstahl L= 500 Die Schleifeinheit - SPEED 600. Der SPEED 600 ist etwas zu schnell deswegen durch den leichten Unwucht in der Einheit entsteht so leichten "Muster" auf der Oberfläche. Am Anfang war das nicht so- ich meine die Gleitlager sind schon auch etwas ausgeschlagen. Paul

Geändert von Paul am 07. Januar 2013 um 20:04

|

|

Achim

Moderator

Moderator

Registriert seit: Aug 2000

Wohnort: Deutschland 91088 Bubenreuth

Verein: Solaris & RMV

Beiträge: 3029

Status: Offline

|

Paul, hast du da nun Balsa drunter oder nicht? Auf dem Bild kann man das nicht so recht erkennen. Von aussen wurden unsere Rohre auch perfekt, nur wies eben die Wandstärke Unterschiede auf. Ich meine, auf einem laminierten Balsarohr wären mir 0,2 mm Unterschied in der Laminierung egal. Bei einem nur 0,6mm starken Rohr sieht das schon anders aus. Ich muss dazu sagen, dass unsere Rohre etwas über einen Meter lang waren. Da werden die Probleme natürlich noch größer. Wir hatten als Schleifeinheit gleich einen kleinen Winkelschleifer verwendet den wir in der Drehzahl reduzieren mussten weil auch bei uns Rattermarken und Resonanzbildung entstanden. Anfangs haben wir an ein Rohrende einen ca. 5mm dicken Wulst laminiert und das Laminat mit Hilfe eines Scherenwagenhebers und eines Widerlagers, moniert auf den gegenüberliegenden Wänden meiner Garage, vom Kern abgezogen. Da waren enorme Kräfte erforderlich . @ Hagen: So werden in der Zahntechnik Gusskäppchen für kronen hergestellt. Du hast recht - Wachs, Temperatur, die Eintauchbewegung und die Tauchdauer sind nicht kalkulierbar. Wird denn die wachsschicht gleichmäßig dick? das kann ich mir eigentlich kaum vorstellen. man müsste doch annehmen, dass die wachsschicht unten dicker wird als oben weil das wachs ja am kern runterläuft. Gruß, Achim

Geändert von Oliver Arend am 06. Januar 2013 um 13:08

Der größte Feind des Erfolges ist die Perfektion

|

|

Paul

SP-Schnüffler

Moderator

Registriert seit: Sep 2001

Wohnort: Lüdenscheid

Verein: LSV Lilienthal / TRA / Solaris

Beiträge: 906

Status: Offline

|

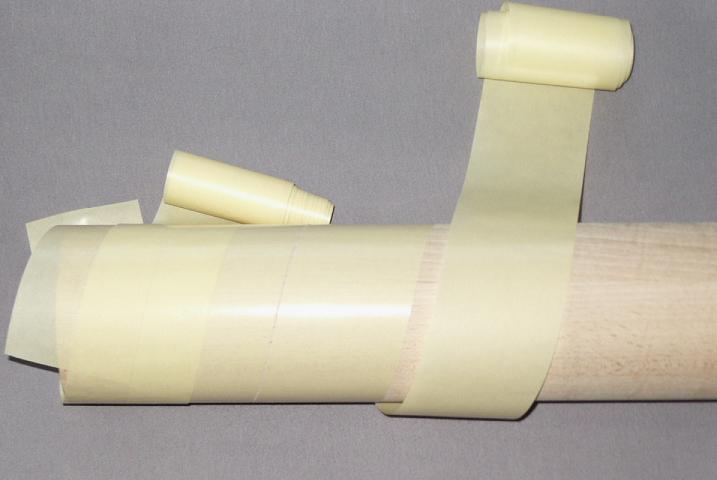

Hallo, das was da drunter liegt ist kein Balsa. Das ist Papier mir Harz so zusagen Pärtinax. Wie man auf dem vorherigen Bild sieht, der helle Streifen, das ist die Überlappung von dem GFK. Das Papier - was ich immer verwende- ist ca. 0,12 mm stark und da kann man gut erkennen wie genau die Schleifmaschine arbeitet. Geschliffen habe ich auch GFK und geht auch sehr gut.  Gruß Paul

Geändert von Paul am 06. Januar 2013 um 13:44

|

|

Paul

SP-Schnüffler

Moderator

Registriert seit: Sep 2001

Wohnort: Lüdenscheid

Verein: LSV Lilienthal / TRA / Solaris

Beiträge: 906

Status: Offline

|

Zitat:

Paul, wo bekommt man solche Etikettenbänder her? Das sind doch eigentlich nur Reste.

Ja , da hast du Recht. Das sind ja nur Reste. Die kann man in jeder Firma, die was verpackt und dann etikettiert bekommen. Neulich habe ich so was sogar im ALDI ( im Mülleimer) gesehen. Vielleicht auch andere Geschäfte haben so was auch. Einfach fragen  Gruß Paul

|

|

Paul

SP-Schnüffler

Moderator

Registriert seit: Sep 2001

Wohnort: Lüdenscheid

Verein: LSV Lilienthal / TRA / Solaris

Beiträge: 906

Status: Offline

|

Hallo Achim, Zitat:

Ich habe Paul´s Methode seinerzeit auch ausprobiert und bei mir hat es nicht funktioniert.

Ich finde das nur schade, dass man so was erst nach Jahren erfahren muss. Ich hatte am Anfang auch kleinere oder grössere Probleme damit gehabt. Ich habe am Anfang auch Rohre aufgeschnitten, weil es nicht runter ging. Ich habe auch mit Wachs und mit Folie experimentiert. Zitat:

Ach so vergessen: Für das Aufbringen der Wachsschicht mache ich rd. 20 kg Wachs flüssig (ca. 60 °C), dann wird das Wachs in ein senkrecht stehendes HT-Rohr gegossen (unten einbetoniert), die PML-Kupplerrohre getaucht und fertig.

So viel Aufwand werde ich nicht machen. Ist jedem überlassen was im Spaß macht  , für mich wäre das zu aufwändig. Danach muss man noch das Rohr wieder auf mind. 50... 60 °C erwärmen. Das wäre für mich noch aufwändieger , als nur das Rohr tauchen. Gruß Paul

|

|

Trevize

SP-Schnüffler

Registriert seit: Jan 2008

Wohnort: nahe Gö

Verein: Solaris, TRA (L1), AGM

Beiträge: 929

Status: Offline

|

Nabend.

Paul, das Beschichten mit Wachs (und erst recht das Entformen) kann, wenn man nicht aufpasst, in eine ziemliche Schweinerei ausarten. Ich habe aber noch kein anderes Verfahren gefunden, mit dem man sicher und reproduzierbar größere Rohre (Länge um 1 m, Durchmesser bis 10 cm) auch wieder von der Form bekommt. Klappt deine Methode mit den Etikettenbändern mit Rohrlängen um 1 m? Ich wickle als letzte Schicht immer eine Lage Abreißgewebe, um ein gutes Faser/Harz-Verhältnis zu bekommen. Dadurch wird aber das laminierte Rohr sehr eng auf den Kern gepresst.

Achim, die Wachsschicht wird, wenn man mal alles richtig macht, so gleichmäßig, dass das fertige Rohr den Vergleich mit PML-Phenolic-Rohren nicht zu scheuen braucht. Will sagen, es passen alle Kuppler, Spanten etc., die man für PML kaufen kann. Das reicht mir, perfektes Finish ist ja nicht so meine Sache...

Grüße,

Hagen

|

|

|